news ニュース & トピックス

メンテナンス

[長崎]二軸破砕機の刃物交換工事を行いました。

2025.12.12

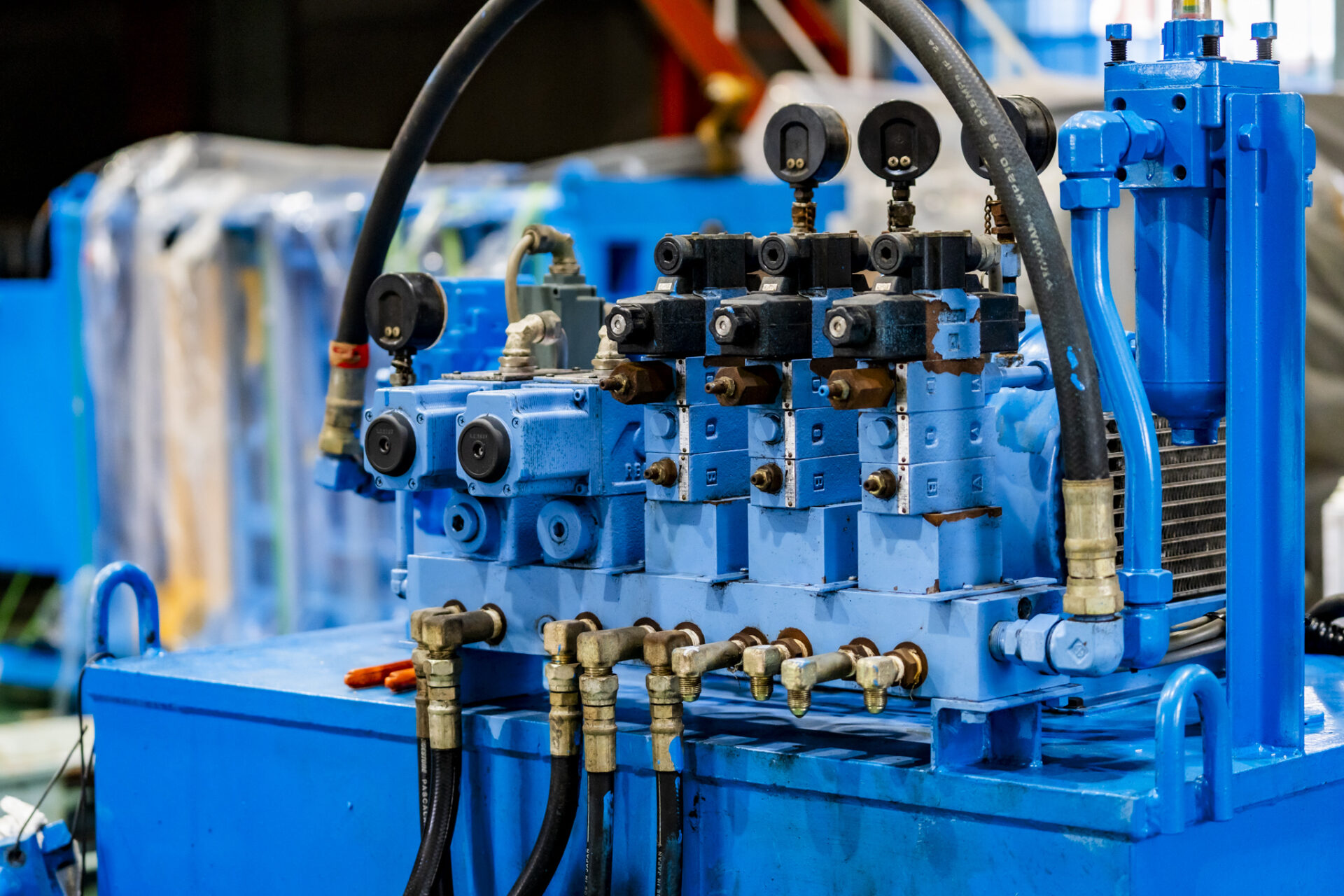

先日、お客様よりご依頼いただき、二軸破砕機(TSG-740)の破砕部ユニット を取り外して当社工場へ持ち帰り、刃物全数交換 とケース内部のケレン整備を実施しました。破砕機の刃物は稼働とともに摩耗し、処理能力の低下や負荷増加を招くため、定期的な交換が重要です。

弊社は、お客様との距離が近い場合は本体・ホッパーを現場に残し、破砕部分のみを取り外して工場で細部まで整備する方式 で行っています。

■ 作業内容の流れ

現場にて破砕部ユニットを取り外し

本体フレームから破砕部のみを外し、工場へ安全に搬出しました。

現場停止時間を最小限にできることが、この方式の大きな特徴です。

刃物全数交換

ローターを分解し、摩耗したカッターを全枚数、新品刃物へ交換。

左右の噛み合わせが均等になるよう、スペーサーの状態確認・ギャップ調整も実施しました。

ケースケレン(付着物除去)

破砕ケース内部に付着していた堆積物をケレン作業で除去。

硬化した樹脂や木片も丁寧に剥がし、内部をクリアな状態へ戻しました。

スクレーパーケレン(ローター周辺清掃)

ローターやスペーサー周囲についた付着物をスクレーパーで除去し、回転バランスを損なわないよう丁寧に清掃しました。

再組立

清掃後、新品刃物を組み付け、ローター・ケースを再組立。

現場へ搬入し、本体へ再取り付け

整備を終えた破砕部ユニットを現場へ搬入し、本体フレームへ据え付け。

軸芯・レベルなどの最終調整も行いました。

試運転

最終確認として、試運転は現場で電気をつなぎ実施。

無負荷での回転・電流値・異音・逆転動作をチェックし、問題なしと判断しました。

ここで運転状態を確認できるため、お客様にも安心してご使用いただけます。

整備後の改善点

- 噛み込み性能の向上

- 処理量の回復

- 内部清掃による運転効率アップ

刃物を全数交換したことで、破砕機本来のパワーで運用することができます。

おわりに

破砕部分のみを持ち帰り整備する方法は、現場への負担を抑えながら、工場で高精度の整備ができるメリット があります。

今回のように、刃物全交換・ケースケレン・スクレーパーケレンなど、細部まで処置が可能です。

破砕機のメンテナンス・オーバーホール・刃物交換のご相談は、ぜひお気軽にお問い合わせください。